Obračun tehničkog standarda vremena. Određivanje tehničkog standarda vremena za operaciju

Tehnički standard vremena za obradu radnog komada jedan je od glavnih parametara za obračun troškova proizvodnje dijela, broja proizvodne opreme, plata radnika i planiranja.

proizvodnja.

Racioniranje je uspostavljanje tehnički ispravnih vremenskih normi.

Tehnički standard vremena - vrijeme potrebno za izvođenje tehnološke operacije u određenim organizaciono-tehničkim uslovima proizvodnje.

Piece time rate - stopa izvršenja jednog komada.

Glavno tehnološko vrijeme - vrijeme direktno utrošeno za svaku tehnološku tranziciju.

Pomoćno vrijeme - vrijeme za ugradnju dijela, montažu

alat, merenje.

Postoje tri metode vrednovanja:

Metoda tehničkog proračuna prema standardima;

Metoda poređenja i obračuna prema proširenim standardnim standardima;

Metoda postavljanja standarda zasnovana na proučavanju troškova radnog vremena.

Kod prve metode, trajanje operacije se određuje proračunom na osnovu analize redosleda i sadržaja radnji radnika i mašine.

Kod druge metode, vremenska stopa se određuje približno, prema proširenim standardnim standardima. Koristi se u jednokratnoj i maloj proizvodnji.

U trećoj metodi, vremenska stopa se postavlja na osnovu

tajming.

Najrazumnija je prva metoda, prema kojoj se određuje brzina, bez obzira na vrstu mašine i način obrade.

prema formuli:

T pc = T o + T B + T TECH + T ORG + T P,

gdje je T pc - komadno vrijeme za jednu operaciju, min;

T o - određuje se glavno (tehnološko) vrijeme, min;

T V - pomoćno vrijeme, min;

T TECH = 6% × T O - vrijeme održavanja radnog mjesta, min;

T OGR = 8% × T O - vrijeme organizacione službe radnika

mjesta, min;

T P = 2,5% × T O - vrijeme prekida rada, min.

U uslovima serijske proizvodnje dodatno se izračunava obračunsko vreme (T shk):

gdje - pripremno - završno vrijeme, min;

- broj delova u seriji, kom.

Vremenske stope se određuju u sljedećem redoslijedu:

Ø za svaki prelaz izračunava se glavno vrijeme T O

Ø Navedite vrijeme odmora:

T VSP = T CONTROL + T SET INTR. + T CLOSE CAP. ,

gdje je T CONTR - vrijeme za kontrolu dimenzija dijela;

T SET INTR. - vrijeme za ugradnju alata;

T CLOSE CAP. - vrijeme za fiksiranje radnog komada.

Ø izračunajte vrijeme rada:

T OP = T O + T VSP;

Ø prema standardima, u zavisnosti od vrste operacija i opreme, određuje se vrijeme za opsluživanje radnog mjesta, odmora i ličnih potreba - T OGRN i T P (u % glavnog vremena);

Ø odrediti brzinu komadnog vremena T kom;

Ø za serijsku proizvodnju, sastav se postavlja pripremno-završno vrijeme. Zatim se izračunava komad - vrijeme izračuna T shk. ...

Podaci potrebni za izračun su navedeni u.

Nakon pronalaženja vremenskih normi, unosi se dobijeni podatak

do stola.

Tabela 7 - Vremenske stope za obradu, min.

| ONDA | T B | T sht | T P.Z | T SHK | T TECH | T ORG | T P |

Izvođenje obrazloženja

Objašnjenje (PZ) na predmetnom projektu izrađuje se u skladu sa opštim zahtjevima za tekstualne dokumente na

GOST 2.105 - 95 i GOST 7.32 - 2001. Tekstualni dio mora biti izdat na A4 obrascima sa okvirima i glavnim natpisom.

U obrazloženju gradivo treba prikazati logičnim redoslijedom, dovoljno uvjerljivo i obrazloženo, sa potrebnim ilustracijama (dijagrami, tabele, grafikoni) i proračunima.

Dakle, objašnjenje treba da sadrži sve gore navedeno

navedene faze rada na kursu.

Tekst PP je podijeljen na odjeljke, pododjeljke i klauzule s odgovarajućom numeracijom.

Numerisanje stranica treba da bude kontinuirano: na prvoj stranici je naslovna stranica, na drugoj - zadatak za seminarski rad, na trećoj - sadržaj itd. Numerisanje stranica počinje od treće strane.

U PP je potrebna „Reference“, koja mora uključivati sve izvore korišćene po redosledu referenci u tekstu; sastavljen je u skladu sa zahtjevima GOST 7.1 - 2003.

Registracija tehnološke dokumentacije

Tehnička dokumentacija (TD) je detaljan opis procesa proizvodnje, uključujući glavne karakteristike, način proizvodnje, kontrolne tačke i metode kontrole. Tehnička dokumentacija pomaže organizacijama da vizuelno demonstriraju i prate ispravnost procesa, blagovremeno identifikuju odstupanja ili kvarove i spreče

puštanje nekvalitetnih proizvoda.

Tehnološka dokumentacija mora biti usklađena sa zahtjevima ESTD na obrascima odgovarajućih obrazaca u obliku albuma, uključujući:

Naslovna strana GOST 3.1105 - 84 (obrazac 2);

Karta rute GOST 3.1118 - 82 (obrazac 1, 1 b);

Operativne kartice za mehaničku obradu GOST 3.1404 - 86

(obrasci 2, 2a);

Skice karte GOST 3.1105 - 84 (obrasci 7, 7a);

Obrasci su dati u Dodatku E.

Mapa rute - dokument koji sadrži opis tehnološkog procesa proizvodnje proizvoda, uključujući kontrolu i kretanje svih operacija u tehnološkom redoslijedu, sa naznakom podataka o opremi, alatu, materijalu i standardima rada.

Operativna kartica - opis tehnološke operacije sa naznakom prelaza, načina obrade i podataka o sredstvima tehnološke opreme. Operativne kartice se popunjavaju za sve operacije obrade.

Operativne skice se izrađuju na skic karti. Na operativnoj skici radni komad je prikazan u stanju koje dobija kao rezultat izvođenja date operacije.

Na skici su naznačeni potrebni podaci za izvođenje operacija i za tehničku kontrolu:

Dimenzije (uredi)

Granična odstupanja

Simboli hrapavosti površine

Tehnološki zahtjevi

Tehnološke osnove.

Tehnološki zahtjevi ukazuju na slobodnu površinu skice desno od slike ili iznad nje. Potreban broj slika

(vrste, rezovi, preseci) treba da budu minimalno dovoljni za vizuelnu i jasnu prezentaciju tretiranih površina, postavljanje

veličine, tehnološke osnove i sile stezanja.

Sve dimenzije obrađenih površina numerisane su arapskim brojevima u smjeru kretanja kazaljke na satu.

Operativna skica treba da prikazuje sve rezove

alata.

To main

odeljak šest

Opće informacije o organizaciji rada

strugar i tehnološki proces

okretanje

Poglavlje XXI

Tehnički rok i brzina proizvodnje

1. Koncept tehničke stope vremena i stope proizvodnje

Najvažniji zadatak socijalističke organizacije proizvodnje je sistematsko povećanje produktivnosti rada. Visoka produktivnost rada je osnova ekonomske moći socijalističke države.

Poziva se vrijeme koje je određeno za izvođenje određene operacije norma tog vremena i izračunava se u minutama ili satima.

Zadatak, koji se daje tokaru u obliku broja dijelova koji se obrađuju u određenoj operaciji po satu ili po smjeni, naziva se stopa proizvodnje.

Tempo vremena se utvrđuje na osnovu postignute najbolje organizacije rada i radnog mesta, najefikasnije upotrebe mašine i alata, upotrebe najproduktivnijih režima rezanja i uzimajući u obzir iskustvo naprednih strugara. Ova vremenska stopa se zove tehnički standard tog vremena, a metoda za njeno određivanje se zove tehnički propis.

Budući da zahvaljujući socijalističkoj konkurenciji naša industrija ubrzano napreduje, a proizvodna tehnologija, oprema i alati se stalno usavršavaju, tehničke norme vremena ne mogu ostati nepromijenjene. Uporedo sa unapređenjem tehnologije i sredstava za proizvodnju, uz povećanje tehničkog i kulturnog nivoa radnika i poboljšanje organizacije rada, raste i produktivnost rada, pa se stoga moraju mijenjati i tehnički standardi.

2. Sastav tehničkog standarda

Tehnički standard vremena za izvođenje operacije tokarenja sastoji se od pripremnog i završnog vremena za serijsko i komadno vrijeme za izradu jednog dijela.

Pripremno - završni termin uzima u obzir vrijeme koje je radnik utrošio na upoznavanje sa zadatkom, crtanje i radnu kartu, pripremu radnog mjesta, podešavanje mašine (uključujući ugradnju i uklanjanje uređaja i alata), probnu obradu dijela, podešavanje brzina i hrana za životinje, registracija i isporuka gotovih proizvoda itd.

Pripremno i završno vrijeme radnik troši jednokratno da završi proizvodni zadatak, a njegovo trajanje ne ovisi o veličini serije (broju dijelova).

Vrijeme komada se sastoji od glavni(tehnološko) vrijeme, podružnica vrijeme, vrijeme održavanje radnog mesta, vrijeme pauze za odmor i lične potrebe.

Glavno vrijeme okretanja je vrijeme tokom kojeg je dio podvrgnut procesu uklanjanja strugotine.

Glavno vrijeme je označeno sa T o i može biti:

a) mašina ako dođe do uklanjanja strugotine tokom mehaničkog dodavanja alata;

b) mašinski priručnik ako dođe do uklanjanja strugotine ručnim uvlačenjem alata.

Većinu vremena može biti i ručno (ali ne u operacijama tokarenja, na primjer, u radovima na montaži i montaži).

Glavno (mašinsko) vrijeme za sve vrste tokarenja, koje se razmatraju u ovom udžbeniku, izračunava se po formuli

gdje je s pomak alata (rezača, bušilice, razvrtača) po okretaju vretena u mm;

n je broj okretaja vretena u minuti;

L je procijenjena dužina obrade, definisana kao zbir

L = l+ y,

gdje l- dužina obrade u smjeru dovoda u mm;

y - vrijednost penetracije alata u mm.

U slučajevima kada se dio obrađuje ne u jednom, već u nekoliko prolaza alata, glavno (mašinsko) vrijeme se izračunava po formuli

gdje je i broj prolaza alata.

Pomoćno vrijeme radnik troši na aktivnosti pomoćne prirode, čija je svrha osiguranje obavljanja glavnog posla.

Pomoćno vrijeme označava se TV-om i uključuje vrijeme za postavljanje, stezanje i skidanje dijelova, za upravljanje mašinom (pokretanje, zaustavljanje, prebacivanje brzina i pomaka), približavanje i izvlačenje rezača, mjerenje dijela itd.

Zbroj glavnog i pomoćnog vremena je operativno vrijeme... Troši se na rad čiji je direktan rezultat izvršenje date operacije. Vrijeme rada je označeno sa T op.

Vrijeme službe na radnom mjestu T obs predstavlja vrijeme koje radnik provede u brizi o radnom mjestu i njegovom održavanju u radnom stanju. Ovo uključuje vrijeme utrošeno na zamjenu tupog alata, podešavanje alata i podešavanje mašine tokom rada, pometanje strugotine, podmazivanje i čišćenje mašine, postavljanje i čišćenje alata na početku i na kraju smene.

Vrijeme odmora i lične potrebe... Vrijeme pauze za odmor Tdet zavisi od uslova rada i uračunava se u radno vrijeme samo pri obavljanju fizički teških poslova ili, u nekim slučajevima, tokom kontinuiranog (konvejernog) rada. Vrijeme za lične potrebe uzima se u iznosu od 2% radnog vremena.

3. Tarififikacija radova

Za naknade strugara i drugih radnika u mašinogradnji primenjuje se tarifni sistem koji se zasniva na tarifnoj skali, tarifnom koeficijentu i tarifnim stavovima.

Svrha platne skale je da se pomoću platnih koeficijenata utvrdi omjer u plaćama radnika različitih kvalifikacija. U mašinogradnji su svi radnici i sve vrste poslova podeljeni, zavisno od kvalifikacija, u osam kategorija.

Tarifni koeficijent pokazuje koliko puta je plata radnika ove kategorije veća od plate radnika 1. kategorije.

Tarifna stopa utvrđuje apsolutni iznos naknade za radnika određene kategorije po jedinici radnog vremena (obično za 1 sat).

Tarifna stopa za plaćanje po satu bilo koje kategorije predviđene tarifnom skalom utvrđuje se stopom 1. kategorije, pomnoženom sa odgovarajućim tarifnim koeficijentom koji je dodijeljen ovoj kategoriji.

Za svaki pogon, u zavisnosti od njegovog značaja u nacionalnoj privredi, od njegove lokacije, od složenosti tehnologije i drugih uslova, utvrđuju se tarifni stavovi 1. kategorije radnika po komadu i radnog vremena, prema kojima se utvrđuju stope za radnike svih kategorija. su određene.

Poznavajući tehnički standard vremena za izvođenje date tokarske operacije i tarifnu satnicu tokara određene kvalifikacije (kategorije), nije teško utvrditi stope za ovu operaciju.

4. Sistemi plaćanja

Plaćanje rada u SSSR-u vrši se u skladu sa osnovnim principom socijalizma, zapisanim u čl. 12. Ustav SSSR-a: "od svakoga prema sposobnostima, svakom prema poslu".

Socijalistička organizacija proizvodnje isključuje ujednačavanje nadnica i čini visinu nadnica zavisnim od produktivnosti rada i kvalifikacija radnika, od značaja date grane privrede.

Pravilna organizacija nadnica je najvažniji uslov za rast proizvodnje.

Postoji nekoliko vrsta naknada.

Rad na komad je sistem plaćanja kada plate zavise od količine i kvaliteta obrađenih delova. Što je strugar više izradio i isporučio dijelove odjeljenju za kontrolu kvaliteta tokom radnog vremena, to mu pripada veća plaća.

Direktno plaćanje po komadu je glavni oblik plate u mašinstvu. Sastoji se od toga da se radnicima plaćaju za obavljeni rad po utvrđenim cijenama po komadu po jedinici proizvoda, bez obzira na stepen ispunjenosti postojećih standarda proizvodnje.

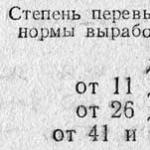

Ojačati ulogu nadnica u borbi za povećanje proizvodnje i prekoračenja normi, progresivno plaćanje po komadu rad.

Njegov glavni princip je da komadne cene za obradu jednog dela ostaju nepromenjene sve dok radnik ne postigne određeni zadatak određene stope proizvodnje za određeno vreme. Ali čim se ova granica prekorači, za svaki naredni proizvedeni dio, radnik više ne prima prethodnu stopu, već po novoj, povećanoj stopi, koja, štaviše, progresivno raste ovisno o rastu proizvodnje.

Ispod je primjer skale za povećanje osnovnih cijena na komad za progresivne komadne stope:

U onim oblastima rada u kojima se ne može uvesti sistem nagrađivanja po komadu, rad se plaća uzimajući u obzir utrošeno vrijeme. Ovaj sistem plaćanja se zove zasnovano na vremenu.

Kod zarada po vremenu za radnike različitih kvalifikacija utvrđuju se odgovarajuće stope kojima se utvrđuje njihova primanja u skladu sa odrađenim vremenom bez direktne zavisnosti od obima obavljenog posla.

Nedostatak satnice je što ne podstiče povećanje produktivnosti rada i ne stvara direktan interes kod radnika za racionalno korištenje radnog vremena, za sužavanje radnog dana, za otklanjanje neproduktivnih gubitaka i za ovladavanje naprednim metodama rada.

Vremenske nadnice su najčešće za sve vrste pomoćnih poslova za održavanje glavne proizvodnje sa tekućim popravkom opreme, podešavanjem alatnih mašina, popravkom alata, transportnim poslovima itd.

Da bi se povećala stimulativna vrijednost zarada na vrijeme, koristi se u kombinaciji sa bonus isplata, podstičući zgušnjavanje radnog dana i poboljšavajući kvalitet rada vremenskih radnika (popravljači, kranisti, mazači, mehaničari za popravke itd.).

Kontrolna pitanja 1. Koji je tehnički standard vremena?

2. Koji su elementi tehničkog standarda vremena?

3. Šta je pripremno vrijeme?

4. Kako odrediti glavno vrijeme za operaciju?

5. Šta se zove pomoćno vrijeme?

6. Zbog kojeg dijela vremenske stope možete povećati produktivnost rada?

7. Koja je tarifna ljestvica? Koliko je kategorija u tarifnoj skali za proizvođače mašina?

8. Koje sisteme nagrađivanja poznajete?

9. Šta su plate po komadu?

10. Šta je plata na vrijeme?

Pod tehnički opravdanim vremenom podrazumijeva se vrijeme potrebno za obavljanje date količine posla (operacije) pod određenim organizaciono-tehničkim uslovima.

Parna norma je vremenska stopa za izvođenje količine posla, jednake jedinici zadavanja stope, za izvođenje tehnološke operacije.

Tehnički normativi vremena u uslovima masovne i serijske proizvodnje utvrđuju se računskom i analitičkom metodom.

U serijskoj proizvodnji utvrđuje se standard obračunskog vremena T sh-k:

u masovnoj proizvodnji određuje se jedinična brzina T kom:

T pc = t o + t in + t oko + t od, (3.54)

gdje je T p-z - pripremno i završno vrijeme za seriju dijelova, min.;

n je broj dijelova u seriji za podešavanje, kom;

t o - glavno vrijeme, min.;

t in - pomoćno vrijeme, min.

Pomoćno vrijeme se sastoji od vremena utrošenog na pojedinačne tehnike:

t in = t y.c + t z.o + t yn + t iz, (3.55)

t u.s - vrijeme ugradnje i demontaže dijela, min.;

t z.o - vrijeme za pričvršćivanje i odvajanje dijela, min.;

t pack - vrijeme za tehnike kontrole, min.;

t od - vrijeme mjerenja dijela, min;

t o - vrijeme za servisiranje radnog mjesta, min.

Vrijeme servisiranja radnog mjesta t o u masovnoj i serijskoj proizvodnji sastoji se od vremena za organizacioni servis t org i vremena za održavanje t tih radnih mjesta:

t o = t one + t org; (3.56)

t od - vrijeme pauze za odmor i lične potrebe, min.

Radnje se normalizuju u skladu sa odabranim metodama obrade.

U predmetnom projektu dati analitički proračun glavnog vremena t o samo za jednu operaciju. Za sve ostale operacije glavno vrijeme se može podesiti prema normativnim priručnikima ili prema osnovnom tehnološkom procesu.

Glavno (tehnološko) vrijeme t o određuje se proračunom za sve prelaze obrade, uzimajući u obzir poravnanje prijelaza (za alatne strojeve) prema formuli

gdje l- procijenjena dužina površine koja se obrađuje (procijenjena dužina hoda alata ili obratka u smjeru kretanja), mm;

i- broj radnih udaraca;

S m - minutni pomak alata, mm / min.

Općenito, procijenjena dužina obrađene površine

l = l o + l vr + l P + l cx , (3.58)

gdje l o - dužina obrađene površine u pravcu dovoda, mm;

l vr - dužina prodiranja alata, mm;

l P - dužina pristupa alata radnom komadu, mm;

l cx - dužina prelaska (spuštanja) alata, mm.

Dužina l o preuzeto sa crteža obrađene površine obratka; l vr, l P, l cx se određuje prema standardima ( l n = l cx 1 ... 2 mm). Značenje l BP se može odrediti proračunom prema šemi obrade.

Pomoćno vrijeme se postavlja prema standardima za svaki prijelaz.

Zbir glavnog i pomoćnog vremena naziva se operativnim vremenom.

t op = t o + t u (3.59)

Pomoćno vrijeme se može preklapati sa glavnim vremenom, djelomično i nepoklapano.

Preklapanje vremena - vrijeme kada radnik izvodi one tehnike koje se izvode tokom perioda automatskog rada opreme. Ovo vrijeme nije uračunato u standard radnog vremena. Vrijeme nepreklapanja je norma vremena potrebnog za završetak radnih koraka kada je oprema zaustavljena i vrijeme provedeno na mašinsko-ručnim koracima.

Kada se prijelazi izvode uzastopno radi određivanja radnog vremena, potrebno je sabrati sva glavna i pomoćna vremena za sve prijelaze ove operacije i tek nakon toga odrediti preostale komponente jedinične vremenske norme. Kada se tranzicije izvode paralelno, glavno i pomoćno vrijeme za operaciju uzimaju se u dugoj tranziciji obrade.

Vrijeme održavanja t oni se postavlja kao postotak (do 4-6%) glavnog ili radnog vremena.

Vrijeme za organizacionu uslugu t org se postavlja (do 4-8%) operativnog vremena.

Vrijeme pauze u radu za odmor t od se postavlja kao postotak ( 2,5%) radnog vremena.

Pripremno-nabavka t p-z - vremenski interval utrošen na pripremu izvođača i sredstava tehnološke opreme za izvođenje tehnološke operacije i njihovo dovođenje u red nakon završetka smjene ili izvođenja ove operacije. Ovo vrijeme je određeno vremenskim standardima, koji uključuju prilagođavanje tehnološke opreme; upoznavanje sa radom (crtež, mapa procesa, uputstva); nabavka materijala, alata itd.; nakon završene obrade šarže blankova - isporuka proizvedenih delova, skidanje tehnološke opreme sa mašine, dovođenje opreme u radno stanje itd. Pripremno i završno vrijeme određeno je standardima u zavisnosti od opreme i prirode posla.

Kod paralelne, paralelno-serijske ili sekvencijalne obrade s više alata (vidi Dodatak 15), glavno vrijeme se izračunava po formuli (3.57) za svaki slajd. Ukupno glavno vrijeme t o.total se određuje u zavisnosti od šeme obrade.

Sa sekvencijalnom obradom

gdje je h broj nosača ili broj alata koji rade uzastopno;

t o.s. after - glavno vrijeme za svaki slajd ili svaki alat.

U paralelnoj obradi

t o.s.ukupno = t o.s.para. max, (3,61)

gdje t o.s.par. max je najduže glavno vrijeme jedne od čeljusti ili jednog od instrumenata.

U paralelno-serijskoj obradi

![]() (3.62)

(3.62)

Ostale komponente cjeline za obradu s više alata su iste kao i za obradu s jednim alatom.

Postoje posebni standardi prema kojima se utvrđuju uslovi rezanja i određuju pojedini elementi jedinične brzine pri radu na CNC mašinama. Upotreba CNC mašina otvara mogućnosti za rad na više stanica, čija se standardizacija razmatra u posebnoj literaturi.

Rezultati proračuna tehničkih normativa vremena sumirati u tabeli 3.28.

Tabela 3.28

Zbirna tabela tehničkih normi vremena po operacijama

|

Broj i naziv operacije | |||||||||||

Intenzitet rada operacija

![]() (3.63)

(3.63)

gdje je m broj operacija.

Kategorija obavljenog posla utvrđuje se prema knjižici tarifa i kvalifikacija. Za agregirane proračune možete koristiti podatke u nastavku (Tabela 3.29).

Tabela 3.29

Prosječne kategorije rada rukovaoca mašinama

Sve izračunate vrijednosti tehničkih normativa vremena unesite u trase i operativne karte tehnološke dokumentacije.

U zavisnosti od namene u tehničko-ekonomskim i organizaciono-planskim proračunima, mogu se koristiti različiti tehnološki normativi vremena za rad. Obično se kao norma vremena t i za izvođenje i-te operacije na jedinici proizvodnje uzima za obračun puna norma vremena (obračunska stopa) - t shk. Klasifikacija troškova radnog vremena usvojena u mašinstvu i struktura punog radnog vremena za jednu operaciju (računarska stopa) prikazani su na Sl. 6.2-6.3.

Pripremno i završno vrijeme - vrijeme za pripremu i završetak obrade serije proizvoda ili smjene (prijem zadatka i upoznavanje sa radom, proučavanje tehničke dokumentacije, ugradnja posebnih uređaja i alata, postavljanje mašine i podešavanje režima obrade, predaja preko posla do mastera ili kontrolora).

Operativno vrijeme - vrijeme neposrednog izvođenja tehnološke operacije. Uključuje glavno i pomoćno vrijeme. Glavno (tehnološko) vrijeme - vrijeme u kojem se ostvaruje tehnološki cilj rada (oblikovanje, promjena stanja, kvaliteta, svojstva predmeta rada). Može biti ručni, mašinski, mašinski ručni. Pomoćno vrijeme- vrijeme za radnje koje osiguravaju obavljanje glavnog posla (ugradnja i uklanjanje dijela, prilaz i uvlačenje alata, pokretanje i zaustavljanje mašine, mjerenje dijela). Može biti ručni, mašinski i mašinski ručni.

Vrijeme službe na radnom mjestu - vrijeme za brigu o radnom mjestu tokom datog posla i cijele smjene. Uključuje vrijeme tehničkog i organizacijskog servisa. Vrijeme održavanja - vrijeme za zamjenu alata u slučaju habanja ili kvara, prilagođavanje opreme u procesu. Organizaciono vrijeme službe - vrijeme za polaganje i čišćenje alata na početku i na kraju smjene, za podmazivanje i čišćenje mašine, čišćenje radnog mjesta u toku smjene.

Vrijeme zakazanih pauza - vrijeme pauza koje su neizbježne prilikom obavljanja datog posla. Uključuje vrijeme za organizacione i tehnološke pauze, pauze za odmor i prirodne potrepštine.

Rice. 6.2. Klasifikacija troškova rada:

Vrijeme organizaciono-tehnoloških pauza - vrijeme prekida zbog toka tehnološkog procesa i nedovoljne sinhronizacije rada. Vrijeme pauze za odmor i prirodne potrepštine - pauze za ručak, industrijska gimnastika, odmor i lične potrebe. Svi ostali prekidi smatraju se otpadom i nisu standardizirani. Takođe, troškovi radnog vremena koji su pokriveni glavnim vremenom (odnosno radnje koje se izvode paralelno i ne zahtevaju dodatno vreme) nisu standardizovane.

Rice. 6.3. Struktura ukupne norme vremena po operaciji:

Kao što se vidi sa sl. 6.3, ukupna vremenska stopa za operaciju (obračunska stopa) t shk određuje se na sljedeći način:

gdje je t w norma jediničnog vremena;

t pz - norma pripremnog i završnog vremena za zabavu;

n - veličina partije, komad;

t o - glavno vrijeme;

t * in - pomoćno vrijeme, koje nije obuhvaćeno glavnim;

t * tada - vrijeme održavanja koje nije obuhvaćeno glavnim;

t * oo - vrijeme organizacije koja nije obuhvaćena glavnim;

t tech - vrijeme organizacionih i tehnoloških pauza;

t dep - vrijeme pauze za odmor i prirodne potrebe.

Radni ciklus

Trajanje radnog ciklusa ovisi o vremenu operacije na jedinici proizvoda (komadu), o broju jedinica proizvodnje u seriji koja ulazi u operaciju, o broju poslova po operaciji (broju servisnih kanala u višekanalni uređaj).

Proračun radnog ciklusa. Prilikom izračunavanja radnog ciklusa mogući su sljedeći jednostavni slučajevi.

1) Jedinice proizvoda - 1, radna mjesta - 1. Operativni ciklus ^ o u slučaju izvođenja operacije na jednom radnom mjestu u jedinici proizvodnje jednak je vremenskoj stopi za operaciju t i:

gdje je t i vremenska norma za izvođenje i-te operacije na jedinici proizvoda ovog imena.

2) Jedinice proizvoda - br, radna mjesta- 1. Kada serija proizvoda stigne u operaciju sa jednom radnom stanicom. P komada, radni ciklus T 0 je jednako ukupnom vremenu izvršenja operacije u cijeloj grupi. Budući da su predmeti rada isti, prolaze kroz operaciju uzastopno i zahtijevaju vrijeme t i po jedinici proizvodnje, radni ciklus se povećava za P jednom:

T 0 = nt i

3) Jedinice proizvoda - n, radna mjesta- q. Kada operacija ima q i identična radna mjesta, na njima možete pokrenuti seriju za paralelno izvođenje operacije na nekoliko proizvodnih jedinica odjednom. Radni ciklus T 0 smanjiće se q jednom:

gdje q i - broj poslova za izvođenje i-te operacije na seriji proizvoda ovog naziva.

Postoje različite opcije za formiranje prihvaćenih t i, kada uključuje ili ne uključuje određene komponente utrošenog vremena. Konkretno, pripremno i završno vrijeme za utakmicu t n 3 može se postaviti kao nezavisna komponenta radnog ciklusa T 0 ili biti uključeni u t i po komadu - t n 3 / str.

Naredba stranke koja prolazi kroz operaciju. Operacija može imati složenu strukturu i sastojati se od mnogo tranzicija izvedenih na jednoj radnoj stanici. Ispod tranzicija označava dio operacije koji se izvodi na jednoj ili više površina dijela jednim ili više alata u isto vrijeme u jednom načinu rezanja. U ovom slučaju, radni ciklus T o uticaji redosled stranke koja prolazi kroz operaciju, jer od toga zavisi utrošeno vreme, posebno za ugradnju i demontažu dela u opremi, kao i za zamenu opreme pri naizmeničnim prelazima. Na sl. 6.4 prikazuje dva moguća tipa prolaska serije kroz operaciju:

a) poprečni prolaz, u kojoj cjelokupna količina predmeta rada prolazi prvo kroz prvi prijelaz, zatim kroz drugi prijelaz, zatim kroz treći, i tako dalje do posljednjeg prijelaza operacije. Proces izvođenja operacije za pojedinačne proizvodne jedinice je diskontinuiran, a za seriju u cjelini - kontinuiran;

b) prolaz korak po korak, u kojoj prvo prvi predmet rada prolazi kroz sve tranzicije, zatim drugi, treći, i tako dalje do posljednje jedinice serije proizvoda. Proces izvođenja operacije za jedinicu proizvodnje je kontinuiran, a za seriju u cjelini je diskontinuiran.

Slika 6.4. Vrste prolaska serije proizvoda u operaciji:

a - poprečno; b - operativni

Svrsishodnost odabira jedne ili druge vrste prolaska serije određena je činjenicom u kojoj će od njih ukupno vrijeme za izvođenje operacije na seriji (radni ciklus T 0) biti minimalno. Sa poprečnim prolazom povećava se vrijeme za ugradnju i uklanjanje svakog dijela za svaki prijelaz, s operativnim - vrijeme za promjenu radnog mjesta nakon svakog prijelaza. Ako zbog jednostavnosti pretpostavimo da je vrijeme obrade po prijelazima, ugradnji i uklanjanju dijela za oba tipa prolaza isto, onda je razlika u trajanju radnog ciklusa za poprečni T oA i operativni T oB prolaz, prema ciklusni grafikoni na sl. 6.4 će biti jednako:

gdje P - veličina serije proizvoda;

R - broj prelaza u ovoj operaciji;

t y - vrijeme za ugradnju i uklanjanje dijela;

T n - vrijeme promjene radnog mjesta pri naizmjeničnim prelazima.

Uz pozitivnu vrijednost ove razlike, preporučljivo je koristiti odlomak korak po korak, s negativnom vrijednošću - na prijelazni način. Okvirno se može smatrati da je poprečni prolaz preporučljivo koristiti u onim slučajevima kada predmeti rada nisu teški i nisu glomazni, operativni - kada je vrijeme za promjenu radnog mjesta neznatno.

Tehnički standard vremena za obradu radnog komada jedan je od glavnih parametara za izračunavanje cijene proizvedenog dijela, broja proizvodne opreme, plaća radnika i planiranja proizvodnje.

Tehnički standard vremena utvrđuje se na osnovu tehničkih mogućnosti tehnološke opreme, reznog alata, alatnih mašina i pravilne organizacije radnog mesta.

Brzina vremena je jedan od glavnih faktora za procjenu savršenstva tehnološkog procesa i odabir najprogresivnije opcije za obradu radnog komada.

U masovnoj i masovnoj proizvodnji, ukupno vrijeme (min) za obradu jednog radnog komada

T w = T o + T in + T pa + T o.p,

gdje je T o - tehnološko (glavno) vrijeme, min; T in - pomoćno vrijeme, min; T dakle - vrijeme za servisiranje radnog mjesta, min; T o.p - vrijeme za odmor i prirodne potrebe, min (tabela 3.39).

Tehnološko vrijeme za mnoge vrste obrade

T o = L p. X i / (n c t s st),

gdje je L r.h - procijenjena dužina radnog hoda alata za rezanje, tj. putanja koju pređe rezni alat u pravcu kretanja, mm; i je broj radnih poteza reznog alata; n st je frekvencija rotacije vretena mašine, usvojena prema pasošu mašine, o/min; s st - dovod prema podacima iz pasoša mašine, mm / rev.

Pomoćno vrijeme za obradu radnog predmeta T zavisi od stepena mehanizacije, mase izratka i ostalih elemenata koji se izvode u ovoj operaciji. Pomoćno vrijeme za kontrolna mjerenja se bira ovisno o točnosti mjerenja i vrsti mjernog alata. Pomoćno vrijeme se određuje prema standardnim tabelama. Zavisi od odabrane tehnološke opreme, metoda obrade i alatnih mašina.

Pomoćno vrijeme T in se sastoji od vremena za ugradnju i uklanjanje dijela; vrijeme povezano s prijelazom (postavljanje alata na brojčanik, zaustavljanje, označavanje; preliminarno mjerenje; uzimanje testnih čipova, itd.); vrijeme povezano s prijelazom na tehnike koje nisu uključene u komplekse (promjene brzine vretena stroja, promjene u pomaku, rotacija rezne glave, itd.); pomoćno vrijeme za kontrolna mjerenja, koja se postavljaju prema standardnim tabelama u zavisnosti od tačnosti mjerenja, dimenzija mjerenih površina, uzimajući u obzir faktor periodičnosti. Pomoćno vrijeme za tehnološku operaciju

T in = (T y c t, + T po + T per.k + T mjere) TO t u,

gdje je T usta - pomoćno vrijeme za ugradnju i skidanje dijela, min; T traka, - pomoćno vrijeme povezano s prijelazom, min; T per.k - pomoćno vrijeme povezano s prelaskom na tehnike koje nisu uključene u komplekse, min; T meas _ - pomoćno vrijeme za kontrolna mjerenja, min; TO t in - faktor korekcije za pomoćno vrijeme, ovisno o veličini serije obrađenih proizvoda.

Vrijeme utrošeno na održavanje radnog mjesta, utrošeno na ugradnju, uklanjanje i zamjenu tupih reznih alata, punjenje brusnih ploča, podmazivanje i podešavanje mašine, čišćenje strugotine u toku rada itd.

T tako = (T oko + T in) (a p.o / 100),

gdje je p.o. - vrijeme održavanja radnog mjesta kao postotak radnog vremena koje se bira prema standardnim tabelama u zavisnosti od vrste proizvodnje. Vrijeme odmora i fizičke potrebe

T o.p = (T o + T in,) (a so / 100),

gdje je a dakle vrijeme za odmor i fizičke potrebe (u %) prema operativnom vremenu koje se bira prema standardnim tabelama.

U serijskoj i jediničnoj proizvodnji, kao tehnički standard vremena uzima se obračunsko vrijeme.

T sh.k = T w + (T pz / n d),

gde je T p.z pripremno i završno vreme utrošeno na pripremu i prilagođavanje mašine za obradu date partije delova, dobijanje potrebne tehnološke opreme, dokumentacije, kao i isporuku obrađenih delova, dokumentacije i opreme; n d - broj obrađenih delova u seriji.

Prosječna vrijednost faktora korekcije

Primjer... Odredite brzinu komada vremena za grubu operaciju kuvanja. Početni podaci:

Detalj - spiralni cilindrični točak. Materijal dijela - čelik 45 GOST 1050-74, h = 600 N / m. Težina dijela 6 kg. Oprema - mašina za rezanje zupčanika 5E32. Uređaj je trn. Hlađenje - ulje. Modul zupca m == 4mm . Broj zubaca zupčanika z = 40. Širina oboda zupčanika V v = 40 mm, d == 30.

1. Instalirajte, pričvrstite, otkopčajte i uklonite četiri radna komada.

2. Zubi za glodanje m = 4mm, z = 40.

Rješenje 1. Biramo modularni pužni rezač vanjskog prečnika D d = 100 mm, sa modulom m = 4 mm u skladu sa GOST 9224-74. Dvokrevetni pužni rezač, klasa tačnosti C. Smjer podizanja okreta rezača i zuba reznog točka je istog imena. Materijal reznog dijela pužnog rezača je izrađen od čelika R18 GOST 19256-73. Vijek trajanja alata T st = 480 minuta

2. Rezanje zubaca zupčanika se vrši u jednom radnom potezu. Dubina rezanja t p = 9 mm.

3. Pomak za dvosmjerni pužni rezač se bira prema standardnim tabelama: s tablica = 1,2 - 1,4 mm / rev. Ispravljamo brzinu pomaka, uzimajući u obzir faktor korekcije za tvrdoću materijala čelika 45 GOST 1050-88 (K m = 0,9) i ugao nagiba zuba i zavoja ( K in = 0,8):

s calc = s tab K m K c = 1,4 * 0,9 * 0,8 = 1,008 mm / obr.

Prihvatamo prema pasošu mašine, s st = 1 mm / rev.

4. Brzinu rezanja biramo prema tabelarnim standardima: V tabela = 0,7 m/s. Brzinu rezanja korigujemo uzimajući u obzir faktore korekcije za čelik 45, HB 170 ... 207, gdje je K mv == 0,8 i K == 0,9.

Odredite projektovanu brzinu rezanja po formuli

V calc = s tab K m v K ŋ = 0,7 * 0,8 * 0,9 = 0,5 m / s

5. Odredite frekvenciju rotacije rezača ploče za kuhanje

95.51rpm

Brzinu rotacije rezača postavljamo prema pasošu mašine, gdje je n st = 100 o/min.

Vrijeme za organizacione usluge i fizičke potrebe

Pomoćno vrijeme za kontrolna mjerenja

6. Stvarna brzina rezanja je određena formulom

v d = D n n st / (1000 60) = 3,14 100 100 / (1000 60) = 0,62 m/s.

7. Dužina radnog hoda alata tokom obrade određena je formulom

L p.x = (L pa count + l 1 + l 2 + l 3) z 3 = (160 + 2 + 37,2 + 2) 40 = 8048 mm.

L calc = 40 mm (preuzeto prema crtežu dijela) l 1 = 2 mm; l 3 = 2 mm. Količina penetracije l 2 određena je formulom

L 2 = (1,11,3)

37,2 mm ,

37,2 mm ,

gdje je h dubina kaviteta zuba , h = t. (h == 2,25m = 2,25 4 = 9 mm.)

U vezi sa istovremenom obradom četiri brzine potrebno je povećati L calc za 4 puta (L cal = 40 4 = 160 mm).

8. Glavno (tehnološko) vrijeme za obradu zuba četiri zupčanika određuje se formulom:

Za jedan zupčanik koji se reže, glavno vrijeme će biti T o = 40,24 / 4 = 10,06 minuta.

9. Pomoćno vrijeme za rad T in određuje se prema standardnim tabelama. Pomoćno vrijeme za ugradnju dijela na trn mase do 5 kg Tst = 0,7 min. Dodatno pomoćno vrijeme za svaku narednu ugradnju dodatka T na trn iznosit će T add = 0,26 min.

Vrijeme za kontrolna mjerenja nije uključeno u pomoćnu vremensku normu, jer se preklapa sa glavnim vremenom.

10. Vrijeme servisiranja radnog mjesta za radove rezanja zupčanika određuje se (u%) od glavnog vremena, pri čemu je a do = 3%:

T tako. = T o i tako. / 100 = 10,063 / 100 = 0,3 min.

11. Vrijeme za odmor i prirodne potrebe radnika utvrđuje se (u %) radnog vremena, pri čemu je op = 1,7 % :

= 0,2 min.

= 0,2 min.

12. Vrijeme po komadu za izradu jednog dijela će biti:

T w = T oko + T u + T pa + T op = 10,06 + 0,96 + 0,3 + 0,2 = 12,52 min.

Pripremno i završno vrijeme za masovnu proizvodnju nije precizirano.

Važan element u sistemu podsticaja je racionalizacija. Uz njegovu pomoć utvrđuju se norme potrebnih troškova rada na svakom radnom mjestu, uzimaju se u obzir stvarni troškovi rada, u skladu s kojima se obračunavaju plaće.

Tehničko racioniranje je način utvrđivanja troškova rada zasnovan na diferenciranom proučavanju i analizi procesa proizvodnje po njegovim sastavnim dijelovima - operacijama i stvaranju najracionalnijeg obima posla u skladu sa dostignutim stepenom razvoja tehnologije i organizacije proizvodnje.

U tehničkom propisu koriste se sljedeći normativi rada: - norma vremena - propisana količina radnog vremena, određena za obavljanje jedinice rada za jednog ili grupu radnika odgovarajuće kvalifikacije pod određenim organizaciono-tehničkim uslovima; - stopa proizvodnje je količina posla (broj jedinica proizvodnje) koju radnik ili grupa radnika odgovarajuće kvalifikacije mora izvršiti (proizvodnju, transport i sl.) po jedinici radnog vremena pod određenim organizaciono-tehničkim uslovima; - stopa usluge - područje rada ili broj komada opreme, proizvodnih prostora i drugih jedinica (broj poslova, radnika) koje mora servisirati jedan ili grupa radnika odgovarajuće kvalifikacije pod određenim organizaciono-tehničkim uslovima ; - standard broja zaposlenih je broj zaposlenih u potrebnom stručnom i kvalifikacionom sastavu, neophodan za obavljanje zadatog obima posla u određenim organizaciono-tehničkim uslovima; - stopa upravljivosti pokazuje koliko ljudi ili proizvodnih jedinica i usluga preduzeća može da upravlja jedan izvršni zaposlenik.

Da bi se postiglo jedinstvo metoda racionalizacije rada, kreirana je jedinstvena klasifikacija troškova radnog vremena. Njegova glavna klasifikaciona obeležja su: - vreme rada i vreme odmora, određeno odnosom vremena provedenog u odnosu na dejstvo posmatranog objekta; - proizvodno određivanje utroška vremena (pripremno i završno, glavno i pomoćno vrijeme i sl.); - vremenska efikasnost (potrebno i nepotrebno vrijeme).

Sastav radnog vremena može se predstaviti sljedećom formulom, gdje se utrošeno vrijeme izražava u čovjek-minutima, čovjek-satima itd.:

Hvr = Tpz + To + Tvs + Tobsl + Totl,

gdje je Nvr - vremenska norma; Tpz - vrijeme za pripremne i završne radove; To je vrijeme glavnog rada; TV - vrijeme pomoćnog rada; Tobsl - vrijeme služenja radnog mjesta; Totl - vrijeme za odmor i lične potrebe.

Piece time. Jedinica vremena Tsht obuhvata glavno i pomoćno vreme, vreme tehničkog i organizacionog održavanja radnog mesta, kao i pauze neophodne za prirodne potrebe i za odmor tokom teškog fizičkog rada.

Glavnim Tosnom naziva se vrijeme u kojem se vrši sečenje, odnosno promjena oblika i veličine dijela. Može biti mašinski, ako se rotaciju dela i pomicanje alata vrši mašinski, mašinski ručni, ako rotaciju dela obezbeđuje mašina, a dovođenje alata je ručno, i , konačno, ručno, na primjer, kod razvrtanja rupe u nerotirajućem dijelu.

Pomoćni TVSP je vrijeme utrošeno na različite radnje koje osiguravaju izvođenje glavnog posla, odnosno za ugradnju i uklanjanje radnog predmeta, pokretanje i zaustavljanje stroja, za pomicanje alata, mjerenje dijela i druge tehnike koje se ponavljaju tokom obrada svakog dela.

Zbir glavnog i pomoćnog vremena čini najviše radno vrijeme.

Vreme održavanja radnog mesta Tto obuhvata zamenu tupih alata, podešavanje i čišćenje mašine tokom rada.

Vrijeme organizacionog održavanja Too radnog mjesta je vrijeme utrošeno na postavljanje i čišćenje alata na početku i na kraju smjene, kao i na podmazivanje i čišćenje mašine.

Glavne, pomoćne i druge komponente radnog vremena obično se izražavaju u minutama (min).

Trajanje glavnog i pomoćnog vremena određeno je formulama i tabelama datim u različitim referentnim knjigama o standardizaciji rada na mašinama za rezanje metala. I glavno i pomoćno vrijeme su tehnike koje su unaprijed predviđene, zbog čega se ove komponente dionog vremena mogu odrediti s tačnošću dovoljnom u mnogim slučajevima prakse.

Vrijeme tehničkog i organizacionog održavanja radnog mjesta i vrijeme pauza obično se računa u postocima radnog vremena.

Pripremno i završno vrijeme. Da bi se odredilo vrijeme izvođenja određene operacije, prema kojem se obračunava trošak izrade dijela, potrebno je komadnom vremenu dodati dio tzv. pripremno-završnog vremena po dijelu.

Pripremno-završni TP_3 je vreme potrebno za proučavanje crteža dela, operativne karte, prijem i predaju alata potrebnih za izvođenje ove operacije, postavljanje mašine koja se čuva tokom obrade cele partije delova. .

Pripremno i završno vrijeme određeno prema priručniku odnosi se na cijelu seriju dijelova i ne zavisi od broja dijelova u datoj seriji.

Vrijeme kalkulacije. Ukupno ili procijenjeno vrijeme za završetak operacije prilikom obrade dijela može se odrediti formulom

TK = TShT + Tp-3 / n, (18)

gdje je Tk - vrijeme izračunavanja u minutama; Tsht - komadno vrijeme u min; TP-3 - pripremno i završno vrijeme v min; n je broj dijelova u seriji.

Iz formule (18) se vidi da najveći uticaj na vrijeme računanja obično ima komadno vrijeme, a manje značajan, po pravilu, pripremno i završno vrijeme.

Pretpostavimo, na primjer, da je komadno vrijeme ove operacije pri obradi serije od 100 dijelova 25 minuta, a pripremno i završno vrijeme 5 minuta.

Vrijeme proračuna u ovom slučaju je

Tk = Tsht + Tp-z = 25+ 5/100 = 25,05 min.

Sa povećanjem Tsht za 5 min, vrijeme izračuna će biti

TC = 30 + 5/100 = 30,05 min

Ako i pripremno-završno vrijeme povećamo za 5 minuta, tada će vrijeme računanja biti jednako

Tc = 25 + 10/100 = 25,1 min.

Što je manji broj obrađenih dijelova u seriji, to je, naravno, vrijednost pripremnog i završnog vremena veća.